Le Bouchet en 1961,

(et actuellement, lire: 20 000 tonnes de déchets atomiques dorment près de Paris).

La France nucléaire, Mary Byrd Davis:

[Les photos et le schéma ont été rajoutés

par Infonucléaire]

Les premières installations

En 1948, 8

t d'oxyde d'uranium et 9 t d'uranate de soude d'origine belge

ont été épurées pour produire le combustible

UO2 de Zoé.

En novembre 1949, le CEA a réussi à extraire le

premier milligramme de plutonium français.

En 1948, 8

t d'oxyde d'uranium et 9 t d'uranate de soude d'origine belge

ont été épurées pour produire le combustible

UO2 de Zoé.

En novembre 1949, le CEA a réussi à extraire le

premier milligramme de plutonium français.

De 1949 jusqu'à fin 1956 environ, Le Bouchet a réceptionné

du minerai d'uranium de haute qualité (2-10 % ou plus en

uranium) pour effectuer la concentration et le raffinage [Goldschmidt

56 ; Decrop 58]. Après 1956 le CEA a exploité [du]

minerai moins riche et, en conséquence, des usines de traitement

ont été construites près des mines. Depuis

le début 1958 le Bouchet ne réceptionnait guère

de minerai brut. A raison de 10-20 t/j de minerai, le Bouchet

a traité environ 9 500 t de minerai au total, si tous les

résidus se trouvent aujourd'hui, comme Cogéma et

l'Andra l'indiquent, à Bessines.

Les déchets provenant de la concentration et du raffinement

se trouvent aujourd'hui, selon l'Andra, à Bessines, zone

Sepa (minerai non-traité) ; à Brugeaud et à

Lavaugrasse (résidus de traitement) ; et à l'annexe

du Bouchet (stériles).

L'usine de production d'Uranium

Le Bouchet a produit sa première tonne d'uranium métal en 1949.

La capacité de production a augmenté jusqu'à

1958. En 1958 la capacité s'est stabilisée à

500 t/an [Decrop 58].

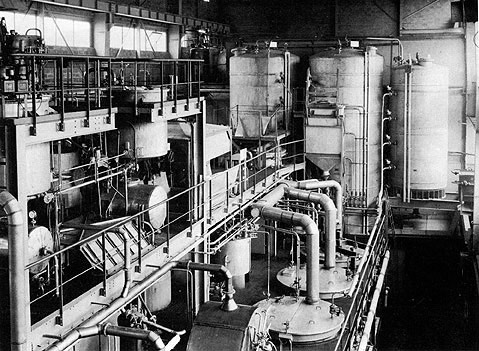

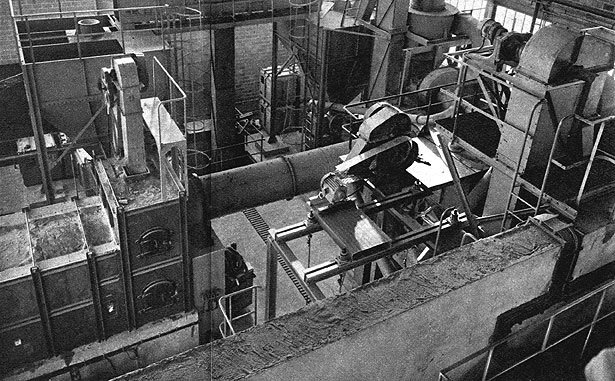

Fabrication de l'Uranium, intérieur du

bâtiment principal.

Fabrication de l'Uranium, intérieur du

bâtiment principal.

Le Bouchet a produit plus de 4 000 t d'uranium métal naturel,

notamment pour les réacteurs de recherche et les réacteurs

UNGG. En 1969 et 1970 l'usine a produit au total 159 t d'uranium

métal appauvri, vraisemblablement du nitrate d'uranyle

provenant de La Hague. L'usine a également fabriqué

des produits "demi-finis", y compris l'UF4 pour la conversion

en UF6 à Pierrelatte.

De plus, l'atelier récupération et l'atelier grillage

ont retraité des déchets provenant d'autres établissements

y compris des usines d'Annecy et de Romans aussi bien que du site

du Bouchet lui-même.

Le déchets de l'usine comprenaient :

- Effluents atmosphériques. Les plus importants étaient

vraisemblablement les particules d'oxyde d'uranium provenant du

grillage en plein air.

- Effluents liquides. L'effluent principal était la solution

en provenance de l'atelier de purification dans la chaîne

de raffinage de l'uranium. L'effluent était traité

et, contenant encore un peu d'uranium et les impuretés

provenant des concentrés, était transporté

comme une boue au bassin de décantation.

- Déchets solides. Ils comprenaient les boues du traitement

des effluents, des filtres, etc. [Délange 64].

Fabrication de l'Uranium, bâtiment purification.

Fabrication de l'Uranium, bâtiment purification.

L'usine de production de nitrate de

Thorium

Exploitée de 1957-1971, l'usine

était située dans " un agrandissement important

" de l'enclave originelle. Elle recevait l'uranothorianite

en provenance de Madagascar et déjà concentrée

par lavage dans ce pays. Le minerai contenait de l'uranium ainsi

que du thorium 232 en proportions diverses.

L'installation a utilisé plusieurs procédés,

y compris un procédé de séparation de l'uranium

et du thorium par extraction sélective réalisée

en même temps que la purification proprement dite. Le thorium

était récupéré sous forme de nitrate

nucléairement pur, et l'uranium sous forme d'uranate de

soude.

Le CEA a estimé en 1967 que l'usine traiterait au total

5 400 t de concentrés physiques pour obtenir 935 t d'uranium

et 2 892 t de thorium [CEARa 67].

L'uranothorianite est beaucoup plus active que le minerai de thorium

et d'uranium normalement traité.

Les rejets et déchets de l'usine comprenaient :

- des effluents atmosphériques. Un système

de filtration et de carbone activé arrêtait des gaz

tels que le radon et le thoron, " au moins en grande partie

" [Braun 58].

- des effluents liquides. Pour obtenir du radium aux pieds

des colonnes d'extraction, on précipitait le sulfate de

plomb. Le radium était entraîné avec le plomb.

On rejetait dans un cours d'eau : (1) d'une part, après

neutralisation et filtration, le liquide qui restait, avec un

peu de radium ; (2) d'autre part, après dilution, les eaux-mères

de la filtration d'uranate et de thorium hydroxyde [Braun 1958].

Il semble que ce cours d'eau était la Juine [BIST ii.64].

- des déchets solides. Les résidus de traitement

(5 600 t) se trouvent au Bauzot, les fûts vides, écrasés

à Fanay, et 3 t environ d'uranothorianite non-traitées

à Bessines-Sepa. Une partie des sulfates de plomb radifère,

antérieurement stockés au CSM, a été

récemment reconditionnée et transférée

à Cadarache. À Razes se trouve un stock générateur

de radon constitué de 57 fûts de sulfate de plomb

de 110 kg chacun.

Usine de traitement de l'uranothorianite, bâtiment

principal et parc de stockage des solutions.

Usine de traitement de l'uranothorianite, bâtiment

principal et parc de stockage des solutions.

Démantèlement du centre

du Bouchet: 1971-1979 et la suite

C'est le CEN Saclay qui a conduit le projet. " Les installations

ont été démontées et certains bâtiments

démolis " [Andra 00]. Le CEA a remis les lieux

à la Société nationale des poudres et explosifs

en 1979 [Lallement 91]. L'Andra reconnaît les déchets

suivants : 1 900 t de ferrailles (Brugeauds) et 61 555 t et 2

200 m3 de terre et gravats (Brugeauds, Montboucher, site annexe

du Bouchet à Itteville, remblayage de l'autoroute à

Chilly-Mazarin). L'Andra reconnaît également une

contamination résiduelle des terrains :

- sur le parc JK5, lieu où ont été entreposés

des résidus de nettoyage et de curage : 21 GBq en

uranium 238, radium 226, et thorium 232 ;

- sur une épaisseur de 50 cm et une surface d'environ

730 m2 de l'ensemble des terrains inclus dans le périmètre

de l'ancienne usine CEA (hors parc JK5) : 16 GBq en

uranium, radium, et thorium ;

- sur une épaisseur de 50 cm, sur le reste du terrain :

environ 285 GBq en uranium 238 et 19 GBq en radium 226 et thorium

232 [Andra 00].

Le parc JK5 est clôturé ; la démolition

des anciens bâtiments devait avoir lieu en 2000-01 [Andra

00]. Les déchets provenant du démantèlement

doivent être entreposés au parc JK5 en attendant

de trouver un exutoire, qui est à l'étude. Le site

est surveillé dans le cadre d'une convention et d'un protocole

d'accord entre le CEA et la SNPE [Andra 00].

Installations associées

L'annexe du Bouchet à Itteville (Essonne), une ancienne

décharge, a été utilisée par le CEA

entre 1948 et 1971 comme bassin de décantation et aire

de stockage. En 2000 restaient

encore sur place 15 000 t de boues contenant 20 t d'uranium et

1 t de thorium, 8 000 t de gravats, 2 100 t de stériles,

et 2 500 t d'hydroxides. Se conformant à un arrêté

préfectoral, le CEA a recouvert ce site en 1993 d'argile

compactée, de gravier, et de terre arable

[Andra 00 ; Echo 3.i.92 ; Libé 5.vi.92]. Une étude

effectuée par des chercheurs de l'IPSN a conclu que la

réhabilitation du site a réduit les niveaux en concentration

du radon 220 et 222 au même ordre de grandeur que ceux rencontrés

dans le Bassin parisien [Robé 96].

Un terrain, dénommé " Île Verte ",

sur la commune de Vert-le-Petit (Essonne) en bordure de l'Essonne,

est le site d'une station de contrôle des eaux, aujourd'hui

démantelée, que le CEA a exploitée jusqu'en

1974. Le terrain présente une " radioactivité

naturelle en quantité supérieure à celle

habituellement rencontrée dans les sols de la région "

mais l'activité en uranium 238 est inférieure à

quelques Bq/g. Le terrain est en cours de réhabilitation

définitive. Les déchets TFA générés

seront entreposés au CEA Saclay. Leur exutoire est à

l'étude [Andra 00].

Echos du groupe CEA n°18, hiver 1989:

L'usine du Bouchet, située à 40 km au sud de Paris, entre Saint-Vrain et Ballancourt, fut la première usine française de fabrication d'uranium. Inaugurée en 1947, fermée en 1971, elle n'est plus qu'un souvenir... mais pas tout à fait. Si, d'aventure, un curieux passe devant ses portes, il pourra apercevoir, en se mettant sur la pointe des pieds, ses bâtiments déserts mais intacts, et voir, de l'autre côté de la route, les ruines de la cantine envahies par la végétation...

En ce lieu de silence et d'abandon, qui pourrait

supposer que c'est ici que se sont écrites quelques unes

des toutes premières pages de l'histoire du CEA, celles

des « pionniers » de l'uranium ?

La tâche des premiers exploitants relevait plus de l'acrobatie

chimique et technologique que de la simple industrie: il fallait

à la fois achever le montage des installations, mettre

au point les procédés, obtenir des fournisseurs

des performances inédites, former et organiser les équipes...

et fournir dans les plus brefs délais et en quantité

suffisante le produit de pureté nucléaire désiré.

A l'origine l'usine employait une centaine de personnes, pour

la plupart des novices. Deux exceptions: le directeur Paul Vertes

- qui nous a quittés en juin dernier et auquel ces quelques

souvenirs sont dédiés - était rompu aux techniques

industrielles et à la conduite d'unités importantes

dans la grosse industrie chimique, et Pierre Regnault, le n°

2, qui avait travaillé douze ans dans les laboratoires

de la SNCF. En revanche, tous les ingénieurs et techniciens

chimistes étaient des débutants, et le reste du

personnel, recruté dans les environs, provenait de l'agriculture,

de la mécanique automobile, du petit commerce, etc.

Pour éviter la fatigue des transports et permettre une

plus grande souplesse dans les horaires, les ingénieurs

et techniciens habitant la capitale ne rentraient à Paris

que pour les week-ends et le mercredi soir. Dans les premiers

temps, leur logement à proximité de l'usine posa

quelques problèmes. Après l'âge d'or de « l'Ile

Verte », petite auberge idyllique, rendez-vous des pêcheurs

et des amoureux, située près des étangs de

Ballancourt, il fallut déménager pour mettre un

terme à des indemnités de séjour jugées

scandaleuses. On échoua alors dans un local nettement plus

austère puisqu'il n'était pas chauffé. Cette

rigueur monacale toute nouvelle permit de gagner un temps précieux

sur la toilette du matin au cours de l'hiver 1947/48. Heureusement,

la température des chambres n'étant jamais descendue

au-dessous de 3 ou 4°, aucune bronchite grave ne fut à

déplorer. Par la suite, le personnel parisien des deux

sexes disposa de locaux dignes et confortables, avec une distance

d'un bon kilomètre entre le chalet des filles et celui

des garçons afin de préserver la moralité

et la réputation des agents du CEA.

Un feu d'artifice spectaculaire

Pour les premiers traitements, la matière première était constituée par quelques tonnes d'oxyde U3O8, (« l'oxyde noir ») rassemblées par Joliot Curie à la veille de la guerre et cachées au Maroc pendant l'occupation. Ensuite on traita un lot d'uranate de soude d'origine belge puis des minerais riches (3 à 10 % !) et enfin les concentrés livrés par les usines de concentration de l'Hexagone. Le traitement des minerais connut un nouvel essor à partir de 1957 avec l'arrivée de l'uranothorianite de Madagascar.

Le produit fourni par l'usine fut d'abord de l'oxyde UO2 pour

Zoé puis des lingots d'uranium métallique. Pour

obtenir celui-ci, il faut passer par l'intermédiaire du

tétrafluorure UF4. Au début, ce sel était

préparé en touillant l'oxyde UO2 avec de l'acide

fluorhydrique en solution aqueuse dans des cuves ébonitées,

ce qui donnait lieu ensuite à d'interminables filtrations,

lavages et séchages... et à un produit médiocre.

Ce dernier était réduit en métal par calciothermie,

opération fort appréciée

des visiteurs pour son feu d'artifice spectaculaire, mais non

irréprochable sur les plans du rendement et de l'hygiène.

La mise au point de la fluoration par voie sèche d'une part, les perfectionnements de la calciothermie puis le passage à la magnésiothermie d'autre part, mirent fin à ce folklore industriel.

Intérieur du bâtiment fluoruration.

Intérieur du bâtiment fluoruration.

Autre évocation de cette ère des pionniers: l'extraction des premiers milligrammes de plutonium de Zoé. Là encore, il fallut faire vite et avec les moyens du bord, tout en essayant de concilier l'impatience de Bertrand Goldschmidt avec l'orthodoxie technique et administrative de Paul Vertès. Les appareillages utilisés alors semblent bien archaïques aujourd'hui, en particulier pour la télémanipulation. Enfin, le 20 novembre 1949, 4 milligrammes de ce précieux élément ont pu être isolés sous forme d'iodate. C'était un dimanche, car Goldschmidt n'avait pas pu attendre jusqu'au lundi. Ensuite, avec Kowarski, qui avait assisté à la naissance, nous sommes allés tous ensemble à Sceaux chez Frédéric et Irène Joliot Curie pour leur présenter le bébé.

Les laboratoires.

Les laboratoires.

Dès les premières années 50, le folklore

a fait place aux techniques industrielles. Progressivement, la capacité annuelle de l'usine

est passée de 10 à 500 tonnes. Elle fut la seule

à raffiner et à fournir l'uranium jusqu'en 1959, date de la mise en service de l'usine de Malvési.

Jean Sauteron

Photo

extraite du dictionnaire de l'atome, Larousse 1964.

Photo

extraite du dictionnaire de l'atome, Larousse 1964.

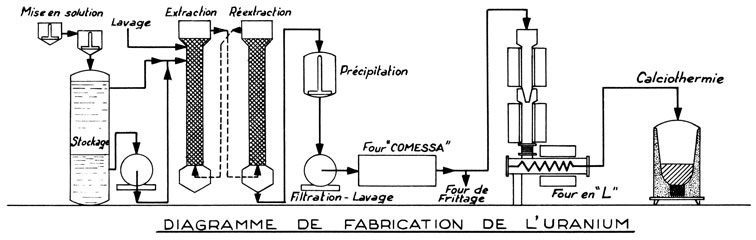

LA MÉTALLURGIE DE L'URANIUM

Il nous reste maintenant à aborder le

deuxième aspect du problème de l'uranium, celui

de l'élaboration du métal à partir du minerai.

L'ensemble des installations existant en France se trouve concentré

sur un terrain de 5 hectares enclos dans la poudrerie du Bouchet

en Seine et Marne.

L'auréole de mystère qui entoure tout ce qui concerne

l'uranium a fait perdre quelque peu au public la notion du fait

que ce corps est avant tout un métal et qu'à ce

titre il est justiciable, comme tous ses confrères, d'une

technique de métallurgie avec des impératifs financiers

aussi stricts que ceux que nous avons évoqués au

sujet des problèmes miniers.

Si la métallurgie de l'uranium est assez complexe, cela

tient avant tout à deux faits :

- Seul le métal ultra-pur est intéressant pour les

applications nucléaires.

- La purification du métal élaboré est très

délicate, pour ne pas dire impossible, il convient donc

de purifier au maximum le minerai pour enlever toute trace de

corps nuisible avant de faire apparaître l'uranium sous

forme métallique.

Cette dernière nécessité se rencontre dans

la métallurgie de bien d'autres métaux, notamment

de l'aluminium. Jamais toutefois, dans la métallurgie classique,

on n'exige une pureté comparable à celle qui est

réclamée de l'uranium destiné à la

réalisation des piles atomiques. Ceci explique la très

grande complexité des opérations de purification

qui vont être examinées maintenant.

Les bonnes mines fournissent, après concentration par des

procédés essentiellement physiques, un "concentré"

titrant aux alentours de 4 % d'uranium métal, le reste

étant composé de substances très diverses,

variant avec l'origine du minerai et même avec la portion

de filon d'où l'extraction a été effectuée.

Ceci n'est évidemment pas fait pour faciliter les traitements.

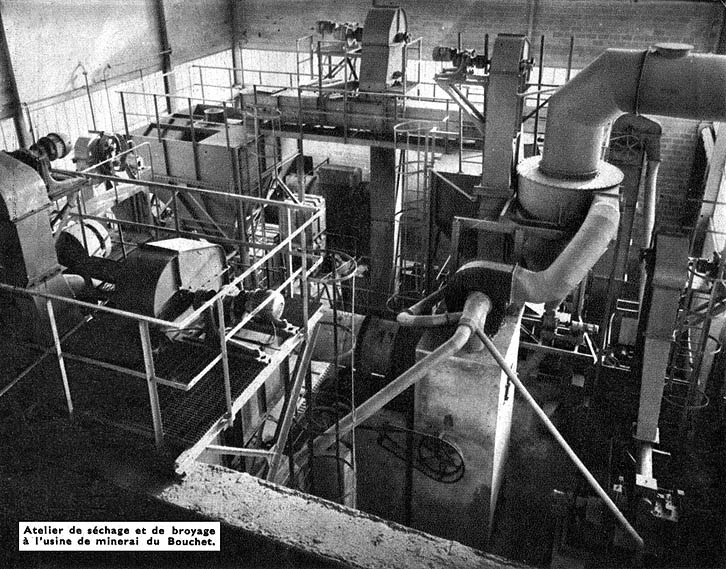

Ces traitements débutent par un concassage et un broyage,

suivis d'un criblage du minerai. Le type des broyeurs utilisés

étant à fonctionnement sec, les minerais secs y

sont admis directement, tandis que les minerais plus ou moins

humides sont desséchés au préalable dans

un four horizontal rotatif (1).

A la sortie des broyeurs à marteau, le minerai est criblé

et envoyé dans des trémis de stockage d'un volume

suffisant pour régulariser totalement la production de

l'usine et amortir les irrégularités possibles des

arrivées de minerai par wagons.

Le premier traitement chimique subi par le

minerai est une attaque à l'acide nitrique qui a lieu à

chaud dans de très grandes cuves en acier inoxydable. L'uranium

contenu dans le minerai se transforme en nitrate d'uranium soluble.

Malgré la concentration assez faible du minerai en uranium

la dépense d'acide nitrique n'est pas trop importante,

car la quasi totalité des minerais d'uranium sont renfermés

dans des roches acides très peu attaquables à l'acide

nitrique. Lorsque l'on

traitera des produits contenant de fortes proportions de calcaire,

comme les concentrés provenant de gisements de phosphate,

il faudra envisager une récupération du nitrate

de chaux qui sera vendu comme engrais et compensera ainsi la très

forte dépense d'acide nitrique.

Pour les minerais actuellement utilisés où la presque

totalité de la partie stérile est insoluble dans

l'acide nitrique, cette opération de dissolution dans l'acide

à chaud élimine la plus grande partie en volume

de substances qui accompagnent l'uranium dans son minerai. On

a donc une concentration considérable, ce qui ne veut cependant

pas dire pour autant que le nitrate d'uranium de la solution obtenue

soit au degré de pureté nécessaire.

La solution de nitrate, décantée et filtrée,

est devenue parfaitement claire, mais elle contient une quantité

importante de sel soluble d'un certain nombre de métaux

tels que fer, aluminium, cuivre, etc. Pour pousser plus avant

la purification, on se sert de la propriété chimique

suivante : les carbonates de la plupart de ces métaux

sont insolubles alors que le carbonate d'uranium, lui, est soluble.

On ajoute donc du carbonate de soude à la solution,

ce qui précipite, sous forme de carbonates insolubles,

la plus grande partie des impuretés ; il n'y a plus

alors qu'à filtrer pour obtenir une solution très

purifiée de carbonate d'uranium.

Au cours d'une dernière opération, l'uranium est

précipité dans des cuves cylindriques par la soude

caustique. Le précipité d'uranate de soude est filtré

dans des filtre-presses en donnant des gâteaux saune orangé

d'uranate de sodium.

La première salle de traitement

de l'usine du Bouchet où sont opérées successivement :

la dissolution dans l'acide nitrique, la carbonatation et la transformation

en uranate de soude.

La première salle de traitement

de l'usine du Bouchet où sont opérées successivement :

la dissolution dans l'acide nitrique, la carbonatation et la transformation

en uranate de soude.

Si l'uranium était destiné comme

les autres métaux à des usages métallurgiques

quelconques, on pourrait arrêter ici la purification. La

pureté réalisée serait sensiblement supérieure

à 99 %, ce qui, pour la plupart des métaux,

est convenable. Cette pureté est cependant tout à

fait insuffisante pour l'industrie atomique, aussi va-t-il falloir

pousser plus loin la purification.

Le degré de pureté

vers lequel on se dirige est tel, qu'il va falloir prendre désormais

les plus grandes précautions pour éviter qu'aucune

source de contamination ne vienne polluer à nouveau les

sels d'uranium purifiés à grands frais. C'est la

raison pour laquelle la suite des opérations a lieu dans

un second bâtiment dont les portes d'accès sont munies

de "sas", afin d'éviter toute introduction de

poussières.

Les gâteaux jaunes orangés d'uranate de sodium ont

été redissous dans de l'acide nitrique et c'est

donc, à nouveau, une solution de nitrate d'uranium qui

pénètre dans le bâtiment. Dès l'entrée,

le changement d'odeur nous indique bien que le traitement qui

va suivre est d'une nature tout à fait différente

des précédents. Cette odeur proche de celle que

l'on rencontre chez un teinturier est effectivement celle d'un

solvant organique.

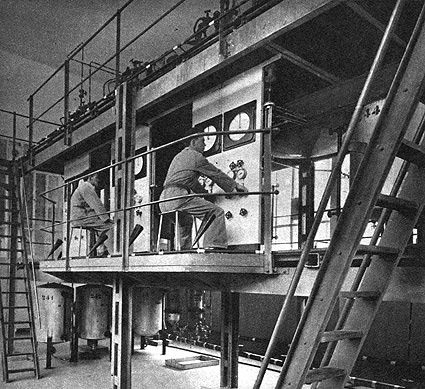

Tableau de commande de la sortie d'extraction

du nitrate d'uranium purifié par un solvant organique.

Tableau de commande de la sortie d'extraction

du nitrate d'uranium purifié par un solvant organique.

Ce solvant est mélangé à

la solution aqueuse de nitrate d'uranium et violemment brassé

avec elle ; seul le sel d'uranium se dissout dans le solvant,

tandis que les impuretés restent en solution dans l'eau.

Il ne reste plus qu'à séparer le solvant et à

l'évaporer pour obtenir cette fois du nitrate d'uranium

parfaitement pur, qui est ensuite dissous dans de l'eau distillée.

Nous sommes maintenant proches de la fin du traitement tel qu'il

se pratiquait encore lors du

temps de Zoé. En ajoutant une solution de l'eau oxygénée,

on précipite un oxyde d'uranium qui, une fois séché,

calciné à 400° et réduit partiellement

par de l'hydrogène, apparaît sous forme de poudre

brune. C'est cette poudre qui, frittée en pastilles, servit

à constituer la partie active de la première pile

française.

L'élaboration du métal proprement, dit était

en effet beaucoup moins importante du point de vue nucléaire

que l'ensemble des purifications, telles que nous les avons décrites.

Rien n'aurait servi, à l'époque, de posséder

des lingots d'uranium métallique de pureté douteuse,

alors que par contre des pains d'oxyde brun, d'un degré

de pureté élevé, ont permis à Zoé

de fonctionner pendant des années. En physique nucléaire,

la pureté chimique importe beaucoup plus que l'état

physique apparent : l'habit ne fait pas le moine...

Lorsque nos moyens et notre expérience se furent accrus,

les techniciens du Commissariat de l'énergie atomique concentrèrent

leurs efforts sur la deuxième partie de la métallurgie

de l'uranium : l'élaboration du métal proprement

dite.

C'est dans un troisième bâtiment

que s'effectue cette opération. L'oxyde brun de formule

UO2 est attaqué par de l'acide fluorhydrique.

Cet acide est une des substances les plus corrosives et difficiles

à manipuler que l'on connaisse. C'est le seul acide que

l'on ne puisse conserver dans des bouteilles de verre, car il

les dissout aussitôt...

Autrefois l'acide fluorhydrique était transporté

dans des bouteilles de plomb. De nos jours, la technique a évolué

et c'est dans des bonbonnes en matière plastique vinylique

que ce peu sympathique produit arrive à l'usine du Bouehet.

On l'y utilise dans des cuves à revêtement d'ébonite

où il est mélangé à l'oxyde d'uranium

qu'il attaque aussitôt.

L'extrémité inférieure de chacune de ces

cuves tronconiques est munie de vannes en ébonite par où

l'on soutire le fluorure d'uranium. Le fluorure, séché

dans des fours, se présente en petits granulés dont

la grosseur est de 5 à 15 millimètres.

AU ROYAUME DE SATAN

Le lecteur non spécialiste qui nous

aurait suivi jusqu'à présent pas à pas dans

notre visite de l'usine du Bouchet, à travers les salles

où sont mises en oeuvre les opérations que nous

avons décrites, aurait sans doute été déçu

par l'aspect fort peu spectaculaire des appareils utilisés.

Mais arrivé presque au terme de notre visite, un spectacle

étonnant va s'offrir pour dédommager largement le

visiteur.

Dans des cuves cylindriques en acier inoxydable d'un mètre

de hauteur, qui peuvent être manoeuvrées à

la main sur de petits chariots transporteurs, on a mélangé

les grains de fluorure d'uranium avec des copeaux de calcium métallique

ultra-pur.

On met alors le feu au mélange. Une réaction d'une

extrême violence se produit : le calcium, étant

beaucoup plus avide de fluor que l'uranium, s'empare vivement

de ce métalloïde avec un dégagement de chaleur

terriblement brutal. En 12 secondes tout est terminé. L'uranium

métallique qui est apparu sous forme liquide se concentre

dans un creuset en fluorine placé au fond de la cuve.

Cette opération très spectaculaire [et très contaminante !!!] s'est

déroulée sous une hotte destinée à

évacuer les vapeurs toxiques qui se dégagent assez

abondamment. On coiffe alors la cuve d'une cloche étanche,

on la range plus loin, en tirant à la main le chariot sur

lequel elle repose, et on la laisse se refroidir lentement pendant

24 ou 48 heures.

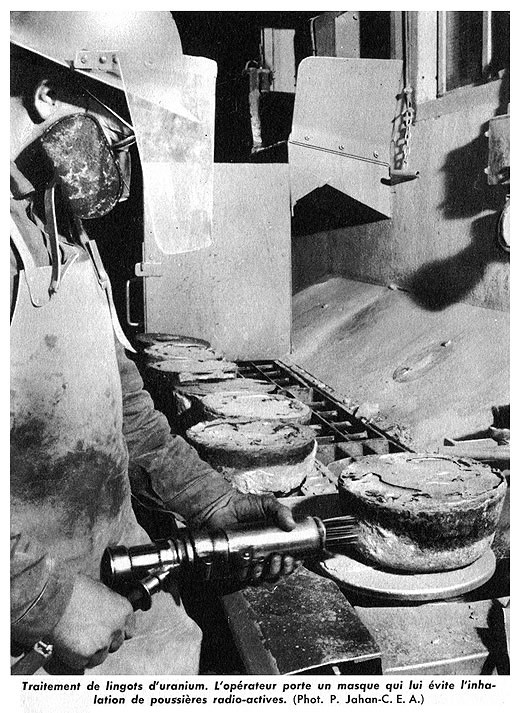

Réaction du calcium métallique

sur le fluorure d'uranium.

Réaction du calcium métallique

sur le fluorure d'uranium.

Le défournement de la cuve se fait alors sans difficulté ;

on extrait le fluorure de calcium fondu qui recouvre le lingot

d'uranium et celui ci apparaît dans son creuset.

La tradition veut que l'on propose au visiteur de soulever ce

petit lingot qui n'a pas tout à fait un volume de 3,5 litres.

Pour cela il enfile soigneusement, des gants et s'évertue

vainement pour le plus grand plaisir des observateurs... Il n'y

a rien de mystérieux à cela, si ce n'est que l'uranium

a une densité environ triple de celle du fer et que le

minuscule lingot ne pèse pas moins de 70 kg ! La prise

sur ce cylindre lisse est beaucoup trop faible pour soulever une

telle masse que l'on parvient simplement à basculer.

L'ordre de pureté de cet uranium dépasse 99,99 %,

et les impuretés particulièrement nuisibles en physique

nucléaire, comme le bore par exemple, n'y sont présentes

que sous des pourcentages inférieurs au millionième.

La pureté de ce métal rivalise avec celui obtenu

par n'importe quel pays, y compris les U.S.A.

Aucun chiffre n'a été donné

officiellenient sur la production exacte de l'usine du Bouchet.

Tout ce que l'on sait, c'est qu'elle absorbe sans difficulté

la totalité des minerais dont nous pouvons disposer, tant

sur le sol métropolitain que dans l'ensemble de l'Union

Française. En ce qui concerne la cadence du traitement,

il serait bien entendu totalement faux de se baser sur les derniers

chiffres que nous avons cités, pour le stade ultime de

la métallurgie : un lingot de 70 kg obtenu en 12 secondes !...

Il est bien évident que la cadence de production de cet

atelier est conditionnée par celle des ateliers qui le

précèdent.

La capacité actuelle

de production est largement suffisante pour assurer les besoins

des projets en cours, concernant la réalisation de deux

grandes piles sur le bas Rhône.

Notre pays semble même, pour le moment, un peu suréquipé

dans le domaine de la métallurgie de l'uranium.

L'usine de traitement du Bouchet est exclusivement destinée

à traiter les minerais d'origine française :

métropolitaine et d'Union française. Cependant,

signalons que le Bouchet a été en mesure d'avancer

à la Suède trois tonnes de métal qui ont

été rendues depuis à la France sous forme

d'oxyde en provenance des schistes bitumineux.

C'est dire à quel point notre pays a su conquérir

une indépendance totale en ce qui concerne son approvisionnement

propre en uranium. Voici un des actifs, et non des moindres, à

inscrire au crédit du Commissariat à l'Energie Atomique

et de ses chercheurs.

G. Lacoste

(1) Il existe deux grands types de broyeurs : les broyeurs

à minerai rigoureusement sec et les broyeurs travaillant

avec un entrainemenl continu de produits par un courant d'eau.

Aucun broyeur ne fonctionne convenablement avec un minerai d'une

humidité moyenne, car il se forme alors avec les parties

les plus fines une boue compacte qui a vite fait de tout enrayer.

Dans le cas des broyeurs travaillant avec un courant d'eau, le

minerai doit être séché après broyage.

- CHS-Bouchet

1957 en pdf

- CHS-Bouchet

9 octobre1962 en pdf

- CHS-Bouchet

13 novembre 1962 en pdf

Extrait: "M. PACHET attire l'attention sur le cas

des adolescents de moins de 18 ans, jeunes aides ou apprentis,

qui ne doivent être professionnellement exposés à

aucune radiation. Sans aller jusqu'à leur interdire l'entrée

du Centre, la Commission pense que ces jeunes doivent se voir

interdire le franchissement des zones radioactives, en particulier

l'entrée des ateliers ou magasins où se trouve de

l'Uranium ou du Thorium. Notification en sera faite au Chef de

chantier de l'entreprise."

- CHS-Bouchet 1965

en pdf

Extrait: "Atmosphère des ateliers : Des

dépassements de doses ont été enregistrés

à l'atelier de grillage des copeaux et déchets d'Uranium

et à l'atelier de préparation de UO2 frittable pour

EL4. Pour y remédier, des consignes précises ont

été élaborées, réglementant

les opérations de manutention des produits; en outre des

modifications de matériel sur un four de l'atelier EL4

ont mis fin à l'émission de poussières d'oxyde

d'U; enfin le port du masque à poussières est de

rigueur à certains postes de travail."

- CHS Bouchet 1966

en pdf

- CHS Bouchet

21 juin 1966 en pdf

Extrait: "INTERVENTION DES ENTREPRISES EXTERIEURES

DANS LES LOCAUX CONTAMINES.

M. BEAUVILLIERS déclare que des entreprises de génie

civil et d'électricité ont effectué des travaux

de démolition d'un sol au Bt 85, après le départ

du groupe de la SERAC, sans que l'on ait procédé

à la décontamination préalable des lieux,

ni protégé spécialement le personnel d'entreprise.

Ce sont les Délégués du Personnel du Centre

qui ont donné l'alerte près de l'Ingénieur

de Sécurité.

M. MARIETTE reconnait l'exactitude des faits qui viennent d'être

relatés, en dépit des consignes en vigueur, qui

visent à assurer au personnel d'entreprise la même

protection contre le danger radioactif qu'au personnel C.E.A.

Il ne faut toutefois pas exagérer la portée de cet

oubli, d'abord parce que le sol en question était peu contaminé,

ensuite parce que les choses sont rapidement rentrées dans

l'ordre dès que l'alerte a été donnée

: le sol a été arrosé, des masques à

poussières ont été distribués aux

agents exposés aux poussières de béton."

- Audience des

délégués du personnel 15 février 1967

en pdf

Extrait: "- Question d'Hygiène et Sécurité

posée par les Délégués :

A l'atelier de Grillage des déchets d'U, les fours statiques

de grillage sont installés dehors sous un auvent le long

du bâtiment; les conditions de travail y sont pénibles

en hiver en raison de l'exposition aux courants d'air et à

la pluie. Ne serait-il pas possible d'agrandir l'auvent et d'édifier

une cloison à l'extrémité pour couper le

vent ?

De plus, le ruissellement d'eau de pluie sur le sol risque d'entrainer

de l'oxyde d'U au caniveau vers le ruisseau voisin; il faut empocher

cette pollution.

- Réponse de M. le Chef de Centre :

C'est à bon escient, pour des raisons de salubrité,

que les fours ont été transférés de

l'intérieur de l'atelier, sous un auvent en plein air.

On échappe ainsi au confinement des mauvaises odeurs, au

cours du grillage, et des quelques poussières, quasi inévitables,

lors des opérations de défournement et de tamisage,

malgré toutes les précautions prises.

Le service de ces fours n'exige de la part du personnel que des

interventions limitées que l'on peut espacer si les conditions

atmosphériques sont mauvaises.

Une gouttière sera posée au bord du toit de l'auvent."

"La réponse du Chef de Centre au cours de l'audience

des délégués du Personnel du 15 Février

1967 nous semble inaccentable sur le plan de l'Hygiène

& Sécurité.

Notamment, ce n'est pas en plaçant les fours statiques

à l'extérieur des bâtiments que l'on pourra

s'affranchir des possibilités de contamination atmosphérique

et des eaux de ruissellement. "Le confinement des mauvaises

odeurs" n'a rien à voir avec le risque de contamination.

Nous demandons l'arrêt immédiat de cette installation."

- Commission centrale des syndicats CHS Bouchet

25 octobre 1967 en pdf

Extrait: "Mariette: L'activité du Bouchet

est spécifique. Nous vivons dans une ambiante R. A. (Uranium

+ Thorium). Il y a de plus en plus de Matériaux R. A. sur

la surface du Centre. Les gens ont une libre circulation. Nous

aurons une baisse notable avec l'arrêt de fabrication du

thorium.

Dr Méchali: Jusqu'en 1966, il y a eu une régression,

cette année une stabilisation et même une petite

augmentations.

Papineau: Il y a beaucoup d'irradiation.

Matho: Oui, cette irradiation est diffuse.

Papineau: Non, il y a 5 %, bien plus irradiés.

Dr Méchali: C'est une loi statistique !

Papineau: Nous faisons cette remarque chaque année, il

y a un effort à faire."

- Commission centrale des syndicats CHS Bouchet

22 novembre 1967

Extrait: "Le problème général de

l'usine c'est la protection individuelle contre les poussières

(UO3, UO2, U302). Il y a des difficultés à faire

porter les masques anti-poussière ainsi que les tenues

complètes de protection qui dans tous les cas créent

une gêne pour l'utilisateur auquel on impose une cadence

de production."

[...] "- Grillage des copeaux. Bt 42.

Conversion en oxyde des copeaux U métal dans 2 types de

fours

a) un rotatif 50 kg/h type cimenterie. Une ventilation aspire

les fumées dans un rotoclone, qui sont rejetées

dans une cheminée au travers des filtres. Le choix de ces

filtres ne semble pas complètement résolu.

b) Une batterie de petits fours statiques : analogue à

de gros réchauds. Un peu de copeaux et on allume

Remarque : Le Président de la Commission a trouvé

que ce n'était pas si sale !!

- Chargement et manutention se font à la pelle à

main.

- La batterie de petits fours est installée à l'air

libre. Cela semble vraiment dater du début du siècle."

[...] "- Décontamineurs.

Il n'y a pas de décontamineurs au Bouchet. La décontamination

est faite par les agents sous la surveillance du G.P.R.

Remarque : La radioactivite ambiante doit rendre précaires

les contrôles de contamination de surface, en particulier

pour le matériel envoyé en réparation à

l'extérieur.

- Douches. Installations classiques. Elles ont besoin d'un bon

coup de peinture. Sol en ciment ordinaire. Les agents se changent

entièrement pour retourner chez eux. Pas d'appareils

de contrôle car les agents les détériorent

et ce n'est que de l'uranium."

[...] "- Le débit de dose dans les magasins de

stockage sont souvent tels qu'il, faut agir très rapidement

pour éviter les dépassements.

- Certaines opérations comme le pesage, le sondage pour

analyse des fûts de nitrate de thorium sont encore faits

à la main ! (Un mur de béton a été

monté il y a quelques mois pour diminuer l'irradiation

à ce poste).

- 80 % et peut-être plus du personnel sont des ouvriers

de fabrication. Dans certains cas, ils ne sont pas conscients

des risques qu'on leur fait prendre, ce qui explique les difficultés

(port de vêtements de protection parfois en mauvais état)."

- CHS Bouchet

14 mars 1968 en pdf

- CHS Bouchet 1968

en pdf

Extrait: "Des problèmes de dénoussièrage

et de ventilation dans certains ateliers ont reçu une solution

au moins partielle ; dans le cas le plus flagrant (poussière

de fluorine uranifère en Calciothermie) il s'agissait de

remédier à une mauvaise adaptation d'un matériel

face à des taches nouvelles."

- CHS Bouchet 1969

en pdf

Extrait: "Le Médecin du Centre a informé

la Commission des résultats d'analyse d'U dans les urines

; il n'a relevé aucune contamination interne significative

.

La manutention des fûts radioactifs, (concentrés

de Th, déchets issus du traitement de l'Uranothorianite)

a fait l'objet d'une étude attentive en raison des risques

qu'elle présente, particulièrement au chargetment

des carmions. Le rôle de la Société INFRATOME

dans l'enlèvement des déchêts a été

précisé. Des dispositions ont été

prises pour limiter le risque d'accident et d'irradiation du Personnel

dans ces opérations de manutention."

- Ajout

au PV de la CHS Bouchet de 1965 à 1969 en pdf

Extrait: "Le Bouchet- Rapport Annuel - C.H.S.

1965

Surveillance Radioactive:

-Atmosphère des Ateliers

Des dépassements de doses ont été enregistrés

à l'atelier de grillage des copeaux et déchets d'U

et à l'atelier de préparation de UO2 frittable pour

EL4. Pour y remédier des consignes précises ont

été élaborées, règlementant

les opérations de manutention des produits; en outre des

modifications de matériels sur un four de l'atelier EL4

ont mis fin à l'émission de poussières d'oxyde

d'U; enfin le port du masque à poussières est de

rigueur à certains postes de travail;"

"Le Bouchet -C.H.S 21 Juin 1966

Problèmes posés par la mise en route de l'atelier

dénitration-granulation:

Mr HUET (Chef de Centre) souligne que cet atelier qui a démarré

au début de l'année a posé de nombreux problèmes

tehniques au service de fabrication, problèmes qui ont

entrainés des souçis en matière de sécurité

(émission de vapeurs nitreuses, émission de poussières

d'UO3)"